|

|

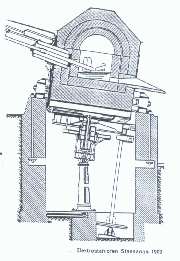

Die Versuche zur Gewinnung von Eisen auf elektrischem Wege

haben eigentlich schon vor mehr als 100 Jahren die Aufmerksamkeit

auf sich gelenkt Die allerersten Bestrebungen werden auf Werner Siemens zurückgeführt,auf dessen Anregung William

Siemens schon im Jahre 1870 mehrere elektrische Schmelzofen in

England entworfen und durch Patente geschützt haben soll. In

diesen ist auch der eigentliche Grundgedanke der mit Elektroden

arbeitenden Art von elektrischen Oefen die Erzeugung eines

möglichst grossen Licht bogens in der Schmelzgegend des Ofens

ausgesprochen. Es gab sehr viele Bemühungen, aber die Ergebnisse

waren grössten teils minderwertiges Eisen ausserdem erwiesen

sich die Anlagen meist als ausserordentlich kostspielig so dass

von einem rationellen Arbeiten nicht die Rede sein konnte, und so

blieb der weitere Ausbau dann über Jahrzehnte einfach liegen.

Aber, wie in der Geschichte schon des öfteren bewiesen der

Grundgedanke und sollte er auch in der hintersten Schublade vor

sich hindösen war gefasst und his er wiederentdeckt werden

sollte war an sich nur eine Frage der Zeit, oder vielleicht auch

nur des Zufalls. Erst ganz kurz vor der Jahrhundertwende haben

die vielen Bestrebungen Stahl in einem elektrischen Ofen zu

erzeugen zur endgültigen Ausbildung eines neuen Verfahrens

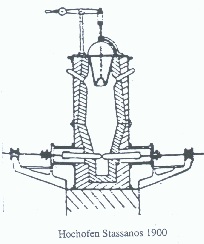

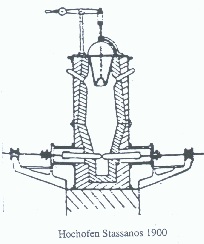

geführt: dem Elektrostahlverfahren. Emilio Stassano,ein

italienischer Artilleriehauptmann stellte 1898/99 vor also genau

100 Jahren erste Versuche in einem elektrischen

"Schachtofen" zu erschmelzen den er mit Hilfe der Soc.

Siderurgica Comuna in Darlo aufstellen konnte Hierbei soll es

gelungen sein aus allerdings sehr reinen Eisenerzen verschiedene

weiche Eisensorten betriebsm„ssig herzustellen Aus Mangel an

wirtschaftlichem Erfolg wurden die Versuche jedoch bald wieder

eingestellt. Aber es ergaben sich daraus sehr wertvolle

hüttenmännische Beobachtungen die der späteren

Weiterentwicklung von sehr grossem Nutzen sein sollten.

|

|

|

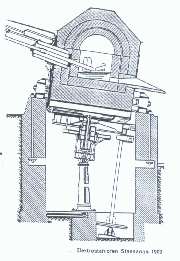

Aus den

bei Stassano Versuchen gewonnenen Erfahrungen war mit Recht zu

folgern dass es unwirtschaftlich war die Reduktion der Erze

(reduzieren=Entzug des Sauerstoffs in einem Oxid) und die

nachfolgende Reinigung sowie Entkohlung des Roheisens in

"ein und demselben" Schmelzraum vorzunehmen. Die beiden

genannten Vorgänge finden grundsätzlich in von einander

getrennten Oefen statt es wird also der "Hochofen"

wieder streng von dem "Stahlofen"geschieden. Eine

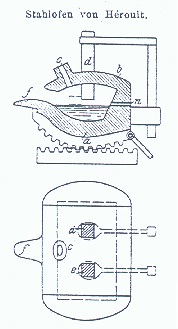

wichtige und wertvolle Erkenntnis. Aehnlich sah es auch beim

elektrischen "Hochofen" von Heroult aus der zunächst

von der "Soc.Electrometallurgique Française" in Froges

(Isére) zu Versuchen aufgestellt wurde. Das hier erzeugte

"Roheisen" wurde in einem nach Art

"Martinofen" arbeitende, ebenfalls elektrisch beheizten

kippbarem "Reiniger" in Stahl übergeführt. Zum

Entkohlen wurde dabei Schmiedeeisenschrott im kaltem oder warmem

Zustand verwendet.

|

|

|

|

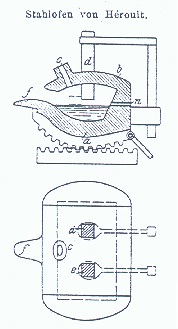

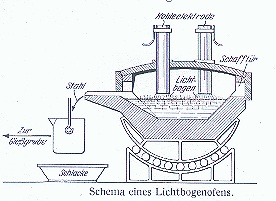

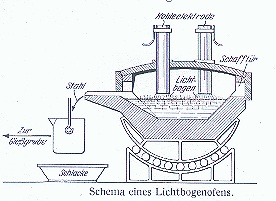

In einem bedeutsamen Schritt in Richtung Eisen

auf elektrischem Weg zu erzeugen war es P.Héroult gelungen

Werkzeugstahl herzustellen. In La Praz (Savoyen) hatte seine

(obengenannte) Gesellschaft seit ihrem ersten Versuch im Jahre

1900 bereits 2500 to. Stahl hergestellt. Bei dem Verfahren wurde

ein geschlossener Ofen mit zwei Kohleelektroden angewandt, die

unabhängig voneinander selbsttätig vorgeschoben werden und

während des Schmelzens nicht in das Bad eintauchen. Beim

Schmelzen kommt das Schmelzgut mit Luft oder mit Feuerungsgasen

nicht in Berührung. Nach Beendigung des Schmelzverfahrens wird

der Ofen gekippt,die Schlacke abgegossen und der Stahl in Formen

gegossen. Es wird diesem Stahl nachgerühmt dass er billiger sei

als Tiegelstahl und dass er frei von Gasen ist, keine Risse oder

innere Spannugen aufweise. Im Jahre 1905 schreibt VDI Bei der

Herstellung von spezialstählen deren analytische Zusammensetzung

genau eingehalten werden muss, wirkt die Anwesenheit von

Kohleelektroden störend, weil sie auf den Kohlenstoffgehalt des

Stahles von Einfluss sind. Auch die Verwendung von

wassergekühlten Stahlelektroden vermag dem nicht abzuhelfen.

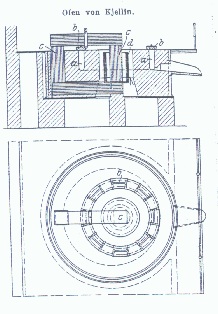

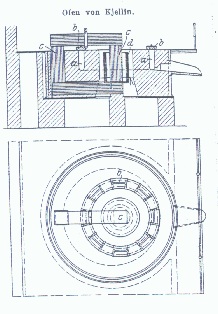

Hier aber kann der von Kjellin bereits 1900 erfundene

elektrodenlose Schmelzofen ganz gute Dienste leisten, der auf

einem der grössten der bisher bestehenden elektrischen

Stahlwerke ,dem von Benedicks in Gysinge (Schweden) arbeitet.

Dieser Ofen stellt in seiner Art sozusagen einen Transformator

dar und hat den Vorteil dass man ihn mit verhältnimässig hoher

Spannung speisen kann. In Gysinge sind mehrere solcher Oefen von

80 bis 1800 kg Fassungsvermögen aufgestellt.

Später hat sich eine besondere Abart des Kjellinschen

"Induktionsofens" entwickelt, der wegen seiner

mannigfaltigen Vorteile in steigendem Masse Anwendung gefunden

hat, der "kernlose" Induktionsofen (früher auch

Hochfrequenzofen genannt) Seine Bauart ist sehr einfach es ist

ein tiegelförmiges Schmelzgefass, das sich in einer

wassergekühlten Kupferspule in die der Strom der von einem

Umformer kommt, geleitet wird. Die durch die Induktionsströme in

dem metallischen Einsatz gebildete Wärme erhitzt das Bad und

wird von diesem auch auf die darüber gebildete Schlacke

übertragen,so dass die erforderlichen Umsetzungen zwischen Stahl

und Schlacke stattfinden können.

(Aus:Technik des Eisenhüttenwesens VDE 1939)

Darüber hinaus gab es noch eine grosse Reihe der verschiedensten

Bauarten die entwickelt wurden und die auch mit mehr oder weniger

Erfolg Eingang in die Praxis gefunden haben. So seien besonders

als wohl wichtigste Vertreter die Oefen von Frick-Keller

Nathusius und insbesondere der Röchling-Rodenhauser Ofen

hervorgehoben. Sie Alle hatten eine Gemeinsamkeit nämlich den

elektrischen Strom als Warmequelle zu benutzen, nur, in der Art

und Weise wie die Umwandlung der elektrischen Energie in Wärme

erfolgte unterschieden sie sich. Dr.M. Ungeheuer schrieb 1910

hierzu: Als Typus der "Lichtbogenerhitzung" gilt das

Stassano-Verfahren während das ursprüngliche Heroult Verfahren

für die vereinte "Widerstands-Lichtbogenerhitzung"

bezeichnet wird, wohingegen das Kjellenverfahren von diesen

beiden insofern weit abweicht, als bei ihm durch Verwendung eines

Transformatorofens die zu erhitzende Substanz selbst den in den

Stromkreis eingeschalteten Leitungswiderstand bildet Es handelt

sich also in letzterem Fall um eine direkte Widerstandserhitzung

die in elektrodenlosen "Induktionsöfen" eine Erfindung

de Ferrantis vor sich geht. Allein die ersten Induktionsöfen

erwiesen sich im Betrieb als sehr kostspielig und erforderten

auch aussergewöhnlich teure elektrische Maschinen. Erst mit dem

Bau der Drehstromöfen System

"Röchling-Rodenhauser"der Elektrostahlanlagen GmbH

Berlin wurden diese Hindernisse bezwungen.

Anfangs war man auch

der Ansicht dass nur in kleinen Oefen von 2 bis 5 to. Stahl mit

grosser Gleichmässigkeit und kleinsten Schlackeneinflüssen zu

erzeugen sei. Dementsprechend waren auch die ersten Oefen

ausgelegt. Es sollte sich aber schon sehr bald herausstellen dass

dies ein Trugschluss war. Die Erfahrung lehrte nämlich dass es

auch möglich war in grösseren Oefen Stahlqualitäten

herzustellen die höchsten Ansprüchen gerecht wurden. In den

grossen Ofeneinheiten tritt als Folge der starken Ströme eine

lebhafte Durchmischung des Bades ein und durch gezieltes

metallurgisches Vorgehen kann die Bildung unangenehmer

Schlackeneinflüsse verhindert werden So kam man nach und nach zu

Ofeneinheiten mit grossem Fassungsvermögen. Von den beiden

Hauptofenarten Lichtbogen und Induktion setzte sich im Laufe der

Zeit der Lichtbogenofen durch. Betriebliche Vorteile insbesondere

eine schnelle Betriebsbereitschaft und die Unabhängigkeit von

der Beschaffenheit des Einsatzes gaben den Ausschlag. Weitere

grosse Vorteile waren zweifellos seine bessere Haltbarkeit und

die Möglichkeit einer schnellen Ausbesserung. Von den

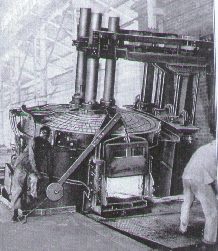

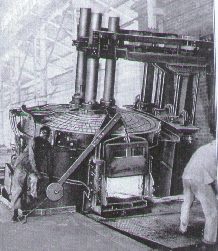

Zahlreichen Bauarten an Lichtbogenöfen hat sich schlussendlich

der Heroult Lichtbogen-ofen durchgesetzt. 1905 wurde der erste

"Heroult Ofen (Patentiert 1900) in Deutschland bei den

Richard Lindenberg Stahlwerken in Remscheid unter Leitung von

Fr.H.Eichhoff in Betrieb genommen. Bauart Heroult-Lindenberg. Er

gilt allgemein als der Vorfahre unserer heutigen modernen Anlagen

,auch in Luxemburg.

Elektrostahlwerk Dommeldingen.

1908 wollte

man in Dommeldingen,das damals 3 Hochöfen mit einer jährlichen

Kapazität von etwa 110.000 to. Roheisen besass einen neuen Weg

beschreiten. Es war aber nicht einer der sonst üblichen Wege die

Angliederung eines Thomasstahlwerkes sondern man versuchte sich

die Erfahrungen auf dem Gebiet der elektrischen Stahlherstellung

zunutze zu machen.

Die Idee kam von Emile Brian Werksdirektor von

1900 bis 1918 Die ersten Versuche im August 1909 erfolgten in

einem 700 Kg Induktionsofen Röchling-Rodenhausen. Sie

rechtfertigten 1911 den Bau von 3 Induktionsöfen mit je 3500 kg

Leistung und eine weiteren von 500 kg Leistung. Sie waren

ebenfalls Bauart Röchling-Rodenhausen. Es soll, so verlautete

damals die Verarbeitung der luxemburgischen Eisenerze vermittels

dem E-verfahren ein ungewöhnlich gutes Resultat gezeigt haben.

Erste Ergebnisse sprachen sogar von einem Stahl der sich mit dem

anerkannt guten schwedischen Stahl vergleichen liess. Das

flüssige Roheisen aus dem Hochofen wurde in einem kippbaren

Mischer Typ "Wellmann" (Gasgeheizt) vorbereitet 1913

wurde ein Martin-Ofen von 30 Tonnen in Betrieb genommen, der

anfangs von Hand beschickt wurde, später 1923 mit einer

mechanischen Lademaschine. Man sollte zwischendurch nicht

unerwähnt lassen dass die Dommeldinger Hochöfen aus Koksmangel

während des ersten Weltkrieges gedrosselt und 1920/21 sogar

stillgesetzt wurden. 1922 nahmen sie die Produktion teilweise

wieder auf, um aber 1927 definitiv ausser Betrieb zu gehen. Das

erste Elektrostahlwerk funktionierte bis 1929 Danach übernahm

ein Lichtbogenofen Typ Heroult mit 3 Elektroden und einem

Fassungsvermögen von 8 Tonnen, später 10 Tonnen die Nachfolge

der alten Induktionsöfen. 1936 wurde ein kleiner Ofen von 600 kg

gebaut und 1943 ein weiterer Ofen ähnlich dem ersten. 2

Induktionsöfen (kernlos) mit einer kapazität von 1500 kg

resp.500 kamen 1954 resp. 1957zu ihren ersten Einsätzen .Der

erste Héroult wurde 1962 ersetzt durch eine moderne kippbare

Ausführung der die Beschickung per Korb erlaubte. Dies war ein

grosser Fortschritt.Der Martin-Ofen und der Wellmann Mischer

stellten 1950 de Betrieb ein. (ARBED Un demi-siecle d'histoire

industrielle 1911-1964 )

Vom Hochofen zum Elektroofen. Die in einem Elektroofen

verlaufenden metallurgischen Vorgänge ähneln in ihren

Grundzügen denen in einem Siemens-Martin-Ofen vor sich gehenden

Reaktionen. Man verarbeitet hauptsächlich Schrott, dem man nach

Bedarf Roheisen zusetzt.Wenn man, wie nun in Luxemburg vollzogen

alle Hochöfen ausser Betrieb setzt und auf E-Stahl umsteigt,

stellt sich doch die Frage nach dem Bedarf an Schrott und dem

Schrottaufkommen. Woher der Schrott kommt, welche Qualität er

hat und die wohl wichtigere Frage wie lange man Schrott für den

E-Ofen auf dem Markt haben kann, womit sich auch gleich die

Preisfrage anschliesst, dürften auch manchen Laien

interessieren. Woher der Schrott kommt? Die Antwort auf diese

Frage muss man gleich schon unterteilen:

a) Bei der Herstellung des Stahls fällt bereits im Stahlwerk und

anschliessend im Walzwerk Schrott an, der auch weiterverarbeitet

werden kann. Das war früher in viel grösserem Ausmass der Fall,

heute ist dieser Anteil durch die neuen Stranggussanlagen weitaus

geringer geworden. Stahlwerk und Walzwerk werden in Zukunft nicht

mehr sehr viel Schrott hergeben.

b) In der "stahlverarbeitenden" Industrie fällt

ebenfalls Schrott an, aber auch hier gilt genau wie unter a) die

immer moderneren Anlagen sowie die viel bessere Auswertung der

Installationen bewirken dass Schrott auch hier Schrott zur

Mangelware wird. Am deutlichsten lässt sich das aus der Tatsache

ableiten dass diese Betriebe nur noch sehr wenige und kleine

Mengen an Material stockieren im Gegensatz zu früher wo riesige

Lagerplätze oft grösser als der Betrieb selbst, nötig waren.

Dabei ist auch dieser Schrott wie unter a) ein wertvolles

Produkt. Beide lassen sich relativ einfach wieder in den

Kreislauf des E-Verfahrens einbringen. Schrott hat als wertvolles

Produkt seinen Preis.

c) Es bleibt noch der sogenannte Altschrott der in unserer heute

so modernen Welt in grossen Mengen anfällt. Aber mit dem allein

kann man "nicht viel Staat" machen. Allein die

Aufbereitung verlangt schon grosse Investitionen und die

Qualität wird sicherlich nicht besonders gut sein wenigstens

nicht im Vergleich zu den beiden vorgenannten Aus dieser

Erkenntnis erhebt sich die Frage : Wird das Angebot an diesem

"minderwertigen " Schrott Bestand haben? Man kann nicht

unbedingt "guten Schrott mit minderwertigem verkochen und

daraus eine anständige Stahlsuppe erwarten.

d) Im Elektroofen werden aber in zunehmendem Masse sogenannte

"Schrott-Ersatzstoffe "eingesetzt in Form von

"Eisenschwamm" (HBI/DRI/Eisenkarbid) oder Roheisen

(fest oder flüssig) HBI= hot briquetted iron in Form von

Eierkohlen) DRI= direct reduced iron (Granulat) Beides ist

Eisenschwamm und wird durch Reduzierung von Eisenerz gewonnen.

Einerseits liefern diese "Ersatzstoffe" einen Zusatz an

reinem Eisen und verdünnen damit die Unsauberkeiten des Schrotts

(Wie Kupfer Chrom usw.) andereseits haben diese Stoffe festere

Weltmarktpreise und können demzufolge die stark schwankenden

Schrottpreise in "etwa" ausgleichen. Bemerkenswert ist

in diesem Zusammenhang vorallem die Tatsache dass sich ARBED in

Zusammenarbeit mit PAUL WURTH der Entwicklung eines Verfahrens

zur DRI-erzeugung verschrieben haben. Dieses Verfahren soll

sowohl auf Basis von Feinerzen als auch von Abfallstoffen

(Staub-Sinter usw.) der Roheisen und Stahlerzeugung

funktionieren. Es gibt also keine eindeutige Trennung mehr

zwischen Konverterstahl und E-Stahl da vorreduzierte Erze

(Eisenschwamm) im E-Ofen eingesetzt werden und so kann der

E-Stahl langsam seinen Einzug in den Flachprodukten (Bleche)

halten. Dabei wird das Wachstum beim E-Stahl stärker sein als

bei dem Konverterstahl, da die Investitionenskosten für die

tradionelle Stahlerzeugung über Hochöfen und

Konverterstahlwerke enorm hoch sind. Vor etwa 25 bis 30 Jahren

ist der Stahlverbrauch jährlich um 4 bis 5% gewachsen heute sind

es nur noch 2 bis 3% (allerneueste Feststellungen reden wieder

von 5%) In unseren Industrieländern ist zwar ein geringer aber

noch wachsender Stahlverbrauch festzustellen Hingegen dürfte in

sogenannten Entwicklungsländern und den ehemaligen

Ostblockländern ein höherer Zuwachs an Stahlverbrauch zu

erwarten sein. Weltweit wird es einen nicht ganz steilen aber

immerhin noch recht bemerkenswerten Anstieg geben. Die Hochöfen

werden sich näher an den Rohstoffquellen ansiedeln.

(Seehäfen-Erz und Kohlegruben ) Vorallem aber werden in vielen

Werken eine Anzahl von kleineren Hochöfen durch einzelne und

leistungsfähigere Hochöfen ersetzt. Die Verlagerung und die

Modernisierung der Roheisenproduktion wird sicherlich noch einige

Jahrzehnte dauern. Wie dem auch sei , der Anteil an

Konverterstahl und damit auch der Roheisenproduktion werden nicht

rückläufig sein. Sicher fehlen in diesen meinen Uberlegungen

viele wertvolle Argumente die ein Aussenstehender nicht kennen

kann, die aber dazu beigetragen haben dass dieser Weg

eingeschlagen wurde. Nach neuestem Stand sollen die beiden

letzten Hochöfen "A" und"B" als nationale

Monumente klassiert werden. Somit bliebe uns die vertraute

Silhouette auf die wir immer stolz waren, wenigstens teilweise

erhalten. Eine Erinnerung an vergangene Zeiten die uns dann

niemand wird nehmen können.

|