|

Als um 1870 im Süden des Landes die ersten

Hüttenwerke ihre Hochöfen unter Feuer setzten und die hohen Schlote

weithin sichtbar eine neue Epoche ankündigten, konnte man mit ruhigem

Gewissen voraussagen,dass in den folgenden 80 oder gar 100 Jahren die Stahlindustrie

die Zukunft des Landes bestimmen, dass Generationen Arbeit und Brot erhalten

,sowie Wohlstand und Zufriedengeit den Menschen Sicherheit bieten würden. Es war

eine Investitionn auf lange Sicht,die sogar dem Auswanderungsfieber "über

den grossen Teich" Einhalt gebieten konnte. Diese "gute alte Zeit"

aber ist vorbei.

Erst als nach 1886 in Düdelingen das Thomasverfahren seinen Siegeszug angetreten hatte, wuchsen die Hochöfen schneller und erreichten in den ersten Jahren unseres Jahrhunderts bereits ansehnliche Ausmasse. Nach dem Zweiten Weltkrieg setzte dann unaufhaltsam ein Wettrennen ein,das bis in die sechziger Jahre anhielt.Stahl wurde für den Aufbau zerstörter Städte und Brücken gebraucht, neue Industrien (insbesondere Auto,Flugzeug-und Schiffsbau) drängten auf den Markt . Die Stahlindustrie versuchte Schritt zu halten und der Hochofenbau erlebte neuen Aufschwung.Ausgang der sechziger Jahre aber waren Ingenieure und Techniker so ziemlich an die Grenzen des Machbaren gestossen. In Amerika und Japan, in Frankreich und Deutschland,in Russland und in China,dort wo Hochöfen gebaut wurden, die längst alle Normen sprengten, machte man sich Sorgen und Gedanken über weitere Entwicklungen. Besonders an der Gicht, dem Lebensnerv des Hochofens, waren weitere Vergrösserungen nicht mehr zu verantworten. Das bis dahin übliche System der Glocken und Schlagpanzer gab nichts mehr her, und auch die Stahlkonstruktion (das Hochofengerüst) mit dem enormen Aufbau-dem Gichtkran von über 120 to. Kapazität (+Eigengewicht) um die gewaltigen Glocken und Schlagpanzer zu montieren oder zu ersetzen war am Ende. Grosse Sorge bereitete der Gichtring, der den unteren Teil des Ofens mit dem oberen verbindet. Einen Ring von etwa 20 cm Breite (Dichtbreite) und bis zu 7 m.Durchmesser "gasdicht" herzustellen und zu montieren ,ist schon eine besondere Leistung, wenn man davon ausgeht, dass dieser Ring "auf Montage" aufgesetzt und angeschweisst wird,wobei die Schweisshitze enorme Kräfte freisetzt, die nicht so ohne weiteres zu zügeln sind. Die vorgeschriebene zulässige Abweichung der Dichtfläche lag bei wenigen Hundertstelmillimeter,woraus selbst einem Nichtfachmann klar werden dürfte,welch grosse Anstrengungen auch finanzieller Art notwendig waren ,um diese Forderungen zu erfüllen.Der bis dahin übliche Verschluss war der Doppelglockenverschluss mit Drehtrichter.Es waren zwei übereinander angebrachte Glocken,die den Hochofen gasdicht abschlossen, wobei der Drehtrichter über der oberen (kleinen)' Glocke angeordnet war, sich mit dieser zusammen auf jeden erforderlichen Winkelwert verdrehen liess,womit erreicht wurde,dass das Material(Möller und Koks) auf der kleinen Glocke gleichmässig verteilt werden konnte,und das an jeder gewünschten Stelle am Umfang der Gicht. Bei Hochöfen die mit Gegendruck an der Gicht arbeiten,wurde der Doppelglockenverschluss oft verbessert und erweitert.Es gab Verschlüsse mit drei und sogar vier Glocken-und mehreren Dichtklappen.Aber auch damit liess sich das eigentliche Problem nicht lösen.Der Hochofenbau und insbesondere der Gichtverschluss waren so gewaltig gewachsen dass die Konstrukteure unbedingt neue Wege beschreiten mussten.Aber an alten Einrichtungen hängt oft soviel Staub, dass man nicht so ohne weiteres von dem gängigen System abkommt, man tritt immer wieder in vorhandene Fußstapfen iund bleibt auf der Stelle stehen. Ganz"neue Wege" zu beschreiten ist mit sehr viel Risiko verbunden und und es gehört schon sehr viel Mut ,vorallem aber eine gehörige Portion Selbstvertrauen dazu, umsomehr man davon ausgehen muss,dass auch die Konkurrenz nicht untätig bleibt. Grosse Firmen aus aller Welt waren beim Wettlauf am Start: Sie gewannen auch mal eine Etappe, erreichten aber nicht das gesteckte Ziel. Es ist auch heute, nach mehr als 25 Jahren immer noch nicht so recht nachvollziehbar, was damals bei PAUL WURTH in Luxemburg vor sich ging. Ein erster, fast anspruchsloser Gedanke : Und wenn ich die schwere Glocke nur einfach balanciere ? Es geht noch besser -- ich ersetze die gewaltige Glocke mit dem tonnenschweren Trichter durch eine Drehschurre die auch in vertikaler Ebene verstellbar ist ... Eine scheinbar einfache und dennoch geniale Uberlegung .. Das Kind war gezeugt, aber bis zu seiner Geburt war es noch ein schwerer und mühevoller Weg . Und ohne Wehen würde es nicht abgehen dessen war sich der "Vater des Gedankens" sicher.

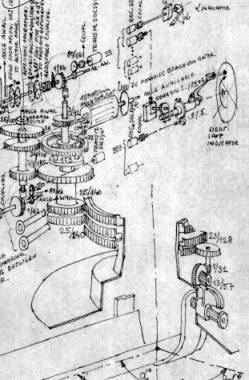

Edouard Legille mit einer gesunden Portion Bauernschläue

ausgestattet

die er aus seinem Elternhaus und Landmaschinenbetrieb aus Bürmeringen

mitbrachte, hatte vom Vater die Grundkenntnisse in der Mechanik

erworben,die

ihm in seinem späteren Leben zu weltweiter Anerkennung verhalfen.

Seine in Spanien anlässlich eines verregneten Aufenthaltes

gemachten Handskizzen belegen eindeutig, mit welchem Engagement

er seine Arbeit

anging. Es war dies der Geburtsschein für den neuen Gichtverschluss.

Seine Idee liess ihn nicht mehr los.

Ein Modell aus Plexiglas sollte die letzten Zweifel beseitigen,Aber

der Durchbruch war immer noch nicht ganz geschafft. Ein Ingenieur und Techniker-Team

begann den Prototypen zu konstruieren, mit dem die ersten Tests gemacht

wurden. Sie sollten-und das war besonders wichtig die aus allen Ecken der

Hochofenwelt herbeigeeilten Fachleute überzeugen, viele kamen, sahen,

aber glaubten immer noch nicht so richtig. Das war im Herbst 1971 Die Anlage auf dem Teststand in Hollerich funktionierte

wohl einwandfrei. Aber wie verhält sie sich unter zusätzlichen

und weitaus schwierigeren Bedingungen im Ernstfall.?

Dr.Ing.Gerhardt Heynert von der August Thyssen Hütte in Duisburg,

Neuerungen gegenüber sehr aufgeschlossen, gab dem Erfinder "die" Chance

und die Einwilligung am Hochofen 4 in Duisburg-Hamborn den neuen Gichtverschluss

zu montieren. Der "Guckuck" wie er von seinem Erfinder selbst getauft worden war

begann seine ersten Flugversuche und Gesänge. Der neue Gichtverschluss

war keine Weiterentwicklung, es war auch kein simpler Versuch,einfach nur

neue Wege zu beschreiten. Es war eine "Erfindung"-eine revolutionäre

Erfindung" die unter allen Hochofenspezialisten der Welt Erstaunen auslösen

musste. Vorerst war es aber nur ein skeptisches Lächeln und ein verständnisloses

Kopfschütteln, die aber bald in grösste Bewunderung umschlugen,

als die ersten Resultate bekannt wurden.

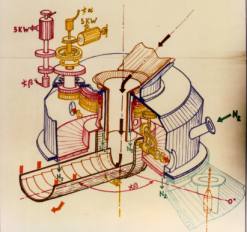

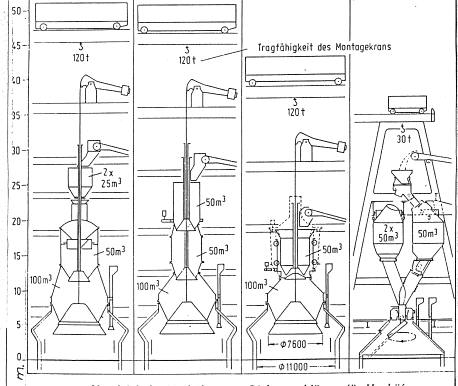

UND SIE BEWEGT SICH DOCH. Was war das "revolutionäre" an der Erfindung? Es war nicht nur

das vollkommen neue System-ohne Glocken..Vielmehr und das war besonders

wertvoll-verkleinerten sich die bis dahin schweren Uberbauten mit dem Drehtrichter

für die kleine Glocke und der grosse Trichter für die untere

(grosse) Glocke, dem überhohen Gestänge und dem gewaltigen Ubergichtkran.Um

rund ein Drittel wurden die Hochöfen ab der Gicht niedriger, und ein

Ubergichtkran von 30 to. reichte aus.Der neue Gichtverschluss liess sich

zusammensetzen wie ein Baukasten und auch bei Bedarf innerhalb kürzester

Zeit ersetzen. Der Gichtring das Sorgenkind schrumpfte im Durchmesser um

die Hälfte und war wieder leichter zu bearbeiten. Auf dem Ofenkopf

stehen zwei Vorratsbehälter,die eine oder auch mehrere Gichten aufnehmen

können, oben und unten abgeschlossen durch eine Dichtklappe sowie

unten ebenfalls mit einer zusätzlichen Materialklappe versehen.Um

bei unterschiedlichen Schüttgutarten gleiche Auslaufgeschwindigkeiten

zu erreichen, ist die Materialhalteklappe einstellbar und kann auf bestimmte

Winkeleinstellungen gebracht werden- Das auslaufende Material läuft

durch ein Fallrohr auf eine drehbare Schurre, deren Winkelstellung (vertikal)

während des Schüttvorgangs, bei dem sich die Schurre um die Hochofenachse

dreht, verstellbar ist. Somit ist es möglich, das Material in Ringen,Spiralen

oder auf einen bestimmten Punkt der Schüttoberfläche zu verteilen.

Die an einen Gichtverschluss gestellten Forderungen:

wurden in allen Punkten vom glockenlosen P.W.Gichtverschluss erfüllt wie aus dem späteren Bericht (Nr.521)des Hochofen-ausschusses des Vereins Deutscher Eisenhüttenleute in dem die ersten Betriebsergebnisse veröffentlicht wurden,deutlich hervorgeht Stellt man in einem Vergleich die alten bewährten Verschlüsse neben den neuen Verschluss P.W. kann auch ein Nichtfachmann die riesigen Unterschiede deutlich erkennen.

Dazu gehört auch die Erkenntnis, dass mit einer solchen Erfindung nicht unbedingt die Grösse eines Betriebes ausschlaggebend ist denn für einen kleinen Betrieb ist das Risiko ungleich grösser. Was in der Welt der Stahlbauer besonderes Lob und auch Bewunderung hervorrief, war die Qualität und die Präzision, mit der diese Arbeiten ausgeführt wurden Vom Skizzenbild über das Zeichenbrett, von der Ausführung bis zur Montage stand überall und über allem das Qualitätszeichen: Paul Wurth TECHNOLOGIE FROM LUXEMBORG. Die Montage Am bestehenden Hochofen 4 der A.T.H. in Duisburg Hamborn wurde das gesamte

Oberteil demontiert. Bereits am Brennschnitt des alten Panzers begann die

Präzision der Montage.Nach dem millimetergenauen Anreissen durch

den Geometer Roger Kneip waren geschickte und

geübte Hände der Monteure zum Brennen und Schleifen erforderlich

um möglichst gute Voraussetzungen für den Aufbau der neuen Anlage

zu gewährleisten. Sämtliche Schweissnähte (besonders aber

die horizontalen Lagen) wurden laufend kontrolliert um auch noch so kleine

Unregelmässigkeiten auszuschliessen.Tag und

|